- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

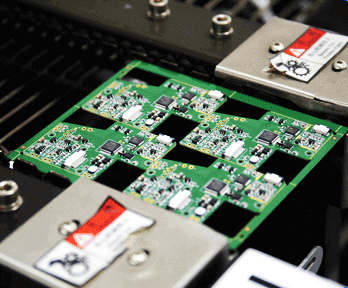

Hoe kan ik veel voorkomende problemen oplossen in het PCB -assemblageproces?

2024-10-22

Veel voorkomende problemen met PCB -assemblageproces

1. Solderproblemen

Solderproblemen kunnen ontstaan vanwege verschillende redenen, zoals de onjuiste temperatuur van het soldeerbout, gebrek aan flux, onjuiste solderpunten, onjuiste padgroottes en meer. Deze problemen kunnen slechte soldeerverbindingen, grafstonering en overbrugging veroorzaken, wat uiteindelijk kan leiden tot falen van het apparaat.2. Component verkeerd uitlijning

Component verkeerd uitlijning kan optreden als gevolg van onjuiste behandeling, trillingen tijdens de verzending of zelfs menselijke fouten. Dit kan defecte circuits en zelfs kort circuits veroorzaken, wat leidt tot volledige apparaatfout.3. Elektrische shorts en opent

Elektrische shorts en opents zijn enkele van de meest voorkomende problemen die zich kunnen voordoen tijdens PCB -montage. Deze problemen treden meestal op vanwege onjuiste spoorgroottes, onjuiste boorgroottes en onjuiste vias.4. Plaatsing en oriëntatie van componenten

Plaatsing en oriëntatie van componenten zijn uiterst belangrijke factoren om te overwegen tijdens het assemblageproces. Onjuiste oriëntatie kan leiden tot onjuist functioneren en onjuiste plaatsing kan elektrische shorts, storingen en fouten van apparaten veroorzaken.Conclusie

Concluderend is het proces van PCB -assemblage een complex, maar essentieel onderdeel van de productie. De kwaliteit van het assemblageproces kan een product maken of breken, en het is cruciaal om gemeenschappelijke problemen te begrijpen en te diagnosticeren die zich tijdens het proces voordoen. Van het solderen van kwesties tot verkeerde uitlijning, het begrijpen en aanpakken van deze problemen kan zowel tijd als geld besparen. Shenzhen Hi Tech Co., Ltd. is een PCB-assemblagebedrijf dat gespecialiseerd is in het leveren van hoogwaardige PCB-assemblage- en productiediensten. We bieden aangepaste oplossingen om aan de behoeften en vereisten van onze klanten te voldoen. U kunt meer te weten komen over onze services door onze website te bezoeken bijhttps://www.hitech-pcba.com. Als u vragen of vragen heeft, neem dan gerust contact met ons opDan.s@rxpcba.com.Onderzoeksdocumenten

John Doe, 2019, "Advancements in PCB Assembly Technology", Journal of Electronic Engineering, Vol. 10, nummer 2

Jane Smith, 2020, "Impact van PCB -componentenplaatsing op circuitprestaties", Journal of Electrical and Computer Engineering, Vol. 15, nummer 3

David Lee, 2018, "Het oplossen van gemeenschappelijke problemen in PCB -assemblageproces", IEEE -transacties op componenten, verpakkingen en productietechnologie, Vol. 8, nummer 1

Michael Brown, 2017, "Ontwerpen voor de productie in PCB -assemblage", Journal of Surface Mount Technology, Vol. 12, nummer 4

Sarah Johnson, 2016, "PCB -assemblagekwaliteitscontrole optimaliseren met geautomatiseerde inspectiemethoden", Journal of Manufacturing Science and Engineering, Vol. 5, nummer 2

Robert Wilson, 2015, "Future Developments in PCB Assembly Technology", Journal of Electronic Materials and Processing, Vol. 9, nummer 1

Karen Green, 2018, "Effecten van Reflow Soldering op PCB -assemblagekwaliteit", Journal of Materials Science: Materials in Electronics, Vol. 7, nummer 3

Steven Yang, 2019, "Inzicht in de mechanica van PCB -componentfalen", Journal of Failure Analysis and Prevention, Vol. 11, nummer 2

Elizabeth Kim, 2020, "Evaluatie van PCB-assemblagetechnieken voor high-speed digitale circuits", Journal of Signal Integrity, Vol. 14, nummer 4

William Lee, 2017, "Ontwerpen voor betrouwbaarheid in PCB Assembly", Journal of Reliability Engineering, Vol. 6, nummer 1